Witam, po upływie 11 miesięcy obudowy są sklejone.

Temat na początkowym etapie omawiany już na forum:

http://diyaudio.pl/showthread.php/26...-2-dro%C5%BCne

Dla przypomnienia monitorki 2 way na:

T.10.250.8.PCX

W.15.160.8.FCX

Założeniem jest wykonania Polskich kolumn o zadowalającej estetyce i przyzwoitym brzmieniu

Materiał obudowy drewno dębowe, front pokryty naturalną skórą.

Dotychczasowe wydatki:

Kołki pozycjonujące drewniane bukowe 9zł

deski dębowe 450zł

obróbka CNC 200zł

pasy ścierne 30zł

głośniki i tunele BR 674zł

śruby mocujące głośniki 3,5zł

wkładki gwintowe 44,5zł

politura szelakowa 30zł

rozwiertak nastawny Fi10 43zł

klej do drewna 17zł

klej do skóry 38,5zł

skóra 38,5zł

papier ścierny 5,4zł

elementy zwrotnicy 177,5zł

jig 75,5zł

przyrząd do frezowania krawędzi 43zł

łożysko do freza 20zł

suma na ten moment 1900zł

Zostaje jeszcze do zakupu:

terminale przyłączeniowe,

kable

wtyczki

materiał maskownicy

magnesy do maskownicy

wydruk 3D ramki maskownic

Przedstawiam kilka fotek z budowy:

Koncept

Prace projektowe

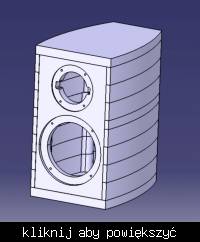

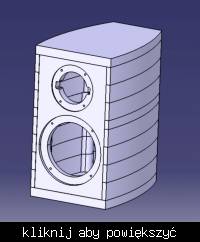

Model monitorka

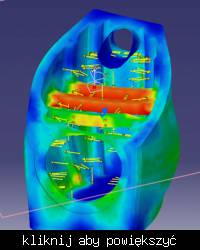

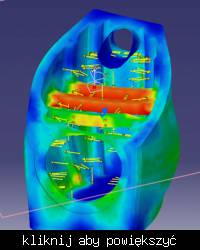

Symulacja po zmianie koncepcji żebra wzmacniającego

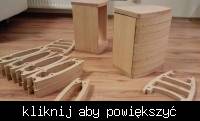

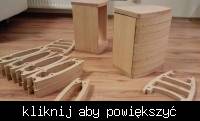

Materiał na obudowy

Elementy po obróbce

Głośniki

Pierwsze szlify

Śruby i wkładki gwintowe

Elementy ułożone jak jenga (próba wyobrażenia sobie jak to będzie wyglądało)

Jako że podczas obróbki wystąpiły nieoczekiwane przeszkody, trzeba było poprawić otwory i nadać im właściwy wymiar (użyłem rozwiertaka nastawnego Fi10)

Ale najpierw i potem zresztą też, trzeba było wykonać fazki na krawędziach otworów (użyłem kulistego kamienia szlifierskiego i multiszlifierki)

Rozwiercanie otworów było mozolne (dla zwiększenia wydajności użyłem wkrętarki do napędu zamiast ręcznego pokrętła)

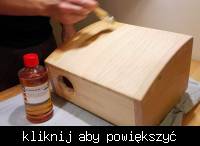

Pierwsza warstwa szelaku dla zabezpieczenia elementów przed zabrudzeniem klejem itp.

Parowanie elementów pod kątem struktury drewna dla lepszego efektu wizualnego i znakowanie elementów

Jig

Skrzynka szczelna dla wykonania pomiaru TS obydwiema metodami, oraz pomiary rezonansu oscyloskopem (wyszło ponad 10Hz więcej niż w danych producenta)

Elementy zwrotnicy

Przyrząd do frezowania gniazd pod głośniki i efekt frezowania

Przyrząd do frezowania krawędzi frontu i tyłu (wyrównywanie boków i dna gniazda)

Dopasowywanie frontów i tyłów to rzeczywistej wysokości boków i krzywizn denka i wieka

Frezowanie zaokrągleń na obudowie

Przyszła skóra naturlna na fronty

Przeróbka freza wyrównującego na frez który na określonej głębokości skrawa określoną warstwę materiału i prowadzi się po rzeczywistej powierzchni (krzywej)(jak zaznaczyłem wcześniej całość dopasowałem do krzywizn jakie powstały po wielu miesiącach) łożysko na zamówienie ¼” x3/8”x 1/8” Frezowałem tym krawędź na której będzie wklejona skóra (resztę zostawiłem oby połączenie klejowe z resztą obudowy było solidne i szczelne.

Wkręcanie wkładek gwintowych pod śruby z gwintem metrycznym

Klejenie wikolowym klejem klasy D3 na prasie hydraulicznej z użyciem pasów transportowych (zastosowałem nacisk 2,5 tony aby złącza klejowe były najcieńsze)

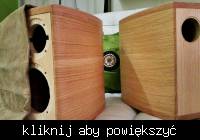

Efekt po klejeniu jest zadowalający

Na wszelki wypadek postanowiłem uszczelnić połączenia klejem za pomocą strzykawki z igła

Jak widać proces budowy się przedłuża z uwagi na problemogenny charakter konstrukcji. Następnym krokiem jest szlifowanie wykańczające obudowy i nasączenie szelakiem, klejenie skóry, woskowanie ...

Temat na początkowym etapie omawiany już na forum:

http://diyaudio.pl/showthread.php/26...-2-dro%C5%BCne

Dla przypomnienia monitorki 2 way na:

T.10.250.8.PCX

W.15.160.8.FCX

Założeniem jest wykonania Polskich kolumn o zadowalającej estetyce i przyzwoitym brzmieniu

Materiał obudowy drewno dębowe, front pokryty naturalną skórą.

Dotychczasowe wydatki:

Kołki pozycjonujące drewniane bukowe 9zł

deski dębowe 450zł

obróbka CNC 200zł

pasy ścierne 30zł

głośniki i tunele BR 674zł

śruby mocujące głośniki 3,5zł

wkładki gwintowe 44,5zł

politura szelakowa 30zł

rozwiertak nastawny Fi10 43zł

klej do drewna 17zł

klej do skóry 38,5zł

skóra 38,5zł

papier ścierny 5,4zł

elementy zwrotnicy 177,5zł

jig 75,5zł

przyrząd do frezowania krawędzi 43zł

łożysko do freza 20zł

suma na ten moment 1900zł

Zostaje jeszcze do zakupu:

terminale przyłączeniowe,

kable

wtyczki

materiał maskownicy

magnesy do maskownicy

wydruk 3D ramki maskownic

Przedstawiam kilka fotek z budowy:

Koncept

Prace projektowe

Model monitorka

Symulacja po zmianie koncepcji żebra wzmacniającego

Materiał na obudowy

Elementy po obróbce

Głośniki

Pierwsze szlify

Śruby i wkładki gwintowe

Elementy ułożone jak jenga (próba wyobrażenia sobie jak to będzie wyglądało)

Jako że podczas obróbki wystąpiły nieoczekiwane przeszkody, trzeba było poprawić otwory i nadać im właściwy wymiar (użyłem rozwiertaka nastawnego Fi10)

Ale najpierw i potem zresztą też, trzeba było wykonać fazki na krawędziach otworów (użyłem kulistego kamienia szlifierskiego i multiszlifierki)

Rozwiercanie otworów było mozolne (dla zwiększenia wydajności użyłem wkrętarki do napędu zamiast ręcznego pokrętła)

Pierwsza warstwa szelaku dla zabezpieczenia elementów przed zabrudzeniem klejem itp.

Parowanie elementów pod kątem struktury drewna dla lepszego efektu wizualnego i znakowanie elementów

Jig

Skrzynka szczelna dla wykonania pomiaru TS obydwiema metodami, oraz pomiary rezonansu oscyloskopem (wyszło ponad 10Hz więcej niż w danych producenta)

Elementy zwrotnicy

Przyrząd do frezowania gniazd pod głośniki i efekt frezowania

Przyrząd do frezowania krawędzi frontu i tyłu (wyrównywanie boków i dna gniazda)

Dopasowywanie frontów i tyłów to rzeczywistej wysokości boków i krzywizn denka i wieka

Frezowanie zaokrągleń na obudowie

Przyszła skóra naturlna na fronty

Przeróbka freza wyrównującego na frez który na określonej głębokości skrawa określoną warstwę materiału i prowadzi się po rzeczywistej powierzchni (krzywej)(jak zaznaczyłem wcześniej całość dopasowałem do krzywizn jakie powstały po wielu miesiącach) łożysko na zamówienie ¼” x3/8”x 1/8” Frezowałem tym krawędź na której będzie wklejona skóra (resztę zostawiłem oby połączenie klejowe z resztą obudowy było solidne i szczelne.

Wkręcanie wkładek gwintowych pod śruby z gwintem metrycznym

Klejenie wikolowym klejem klasy D3 na prasie hydraulicznej z użyciem pasów transportowych (zastosowałem nacisk 2,5 tony aby złącza klejowe były najcieńsze)

Efekt po klejeniu jest zadowalający

Na wszelki wypadek postanowiłem uszczelnić połączenia klejem za pomocą strzykawki z igła

Jak widać proces budowy się przedłuża z uwagi na problemogenny charakter konstrukcji. Następnym krokiem jest szlifowanie wykańczające obudowy i nasączenie szelakiem, klejenie skóry, woskowanie ...

Skomentuj