Zdjęcia wykonałem podczas budowy zwrotnic do moich kolumn na vifach XT.

Była to pierwsza para zwrotnic wykonanych w taki sposób więc obecnie wprowadziłem kilka poprawek, przepraszam za jakość niektórych zdjęć - wtedy dopiero zapoznawałem się z aparatem.

1. cel

Tutaj pokażę jak zmontować zwrotnice na terminalu.

2. co potrzebujemy

-terminal

-części do zwrotnicy

-laminat jednostronny

-nożyk

-linijka

-lutownica

-cyna

-kalafonia

-cążki (mogą być obcęgi)

-rurka aluminowa, plastikowa lub cokolwiek jako dystans

-45mm sruba M4-M5 z nakrętką i podładką

-kluczyk lub kombinerki do odkręcenia konektorów na terminalu

-opaski zaciskowe

-papier ścierny

-przewody

3. przygotowanie płytek

Laminat przycinamy na 70-75mm paski (szerokość terminalu), robimy to poprzez nacięcie laminatu nożykiem równo po obu stronach.

Rowek stopniowo pogłębiamy "skrobiąc" go nożykiem, następnie laminat poprostu łamiemy (nacięcie powoduje ze łamie się równo).

Teraz przycinamy paski na interesujące nas długości i szlifujemy krawędzie na papierze ściernym (80-150)

Na laminat nanosimy zaprojektowany wcześniej wzór podziału płytki, te linie powinny rozdzielić elektrycznie laminat na osobne pola.

Linie nacinamy nożykiem, najpierw powoli, starannie przecinamy miedź tak żeby nam nożyk nie uciekł na bok, gdy dojdziemy do samego laminatu możemy przystąpić do poszerzania nacięcia.

Nożyk umieszczam w rowku, a następnie lekko wychylam w bok co powoduje ze przy szybkim cięciu nożyk jest prowadzony w rowku, a jednocześnie scinać miedź po boku. Lekkie scięcia w obu kierunkach pozwalają uzyskać wystarczającą szczelinę.

Oczywiście ścieżki możemy wytrawić ale jeżeli płytka nie jest bardzo skomplikowana to będzie to bardziej czasochłonne...

Po nacięciu scieżek przystępujemy do nawiercenia otworów pod druty elementów, opaski zaciskowe, przewody oraz otwory do śrub łączących 2 płytki razem.

4. przygotowanie terminalu

Blaszki na terminalach możemy odgiąć do pozycji nas interesującej ale w większości przypadków wystarczy odkręcic blaszkę i zamontować ją obróconą - pasuje idealnie pod montaż płytki

5. montaż

Tutaj niewiele trzeba komentować...

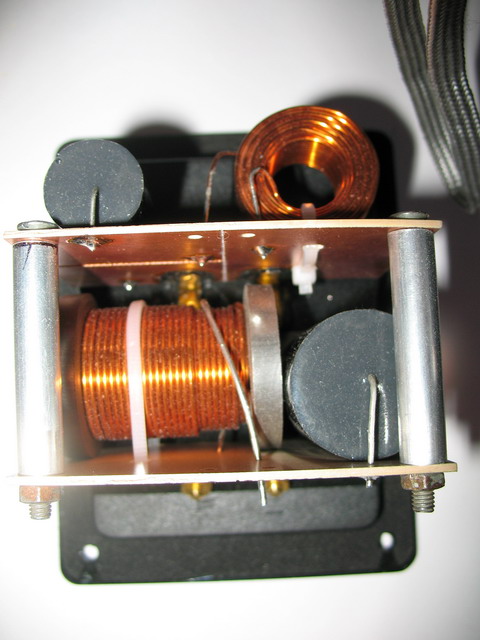

Zaczynam od górnej płytki (wygodniej) w moim przypadku sekcja wysokotonowa

kolanko.jpg

Plytkę dolną należy zdemontować aby ułatwić sobie montaż części.

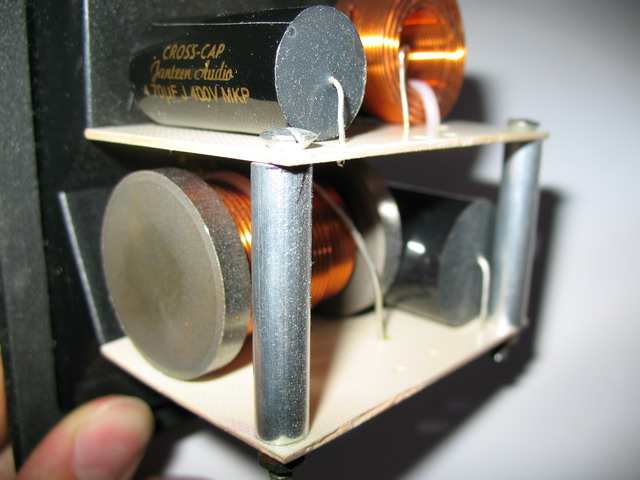

Tutaj widać jak drut z cewki idzie góra i jest na widoku, w kolejnych wersjach prowadzę drut dołem i staram się go ukryć pod sama cewką

podobnie z opaskami. Teraz stosuję po 2 przytrzymujące te krażki po bokach, zastosowanie jednej opaski powoduje że płytka się wygina przy mocniejszym ściśnięciu.

Na tych zdjęciach widać płytkę pokryta całkowicie cyną. Jest to zabieg który okazał się raczej bezcelowy, a jednak kosztowny. Jeżeli płytka ma warstwę zabezpieczającą (nie widać śladów utleniania) zostawcie ją w spokoju, a cyne dajcie tylko tam gdzie to niezbędne. W przypadku braku takiej warstwy (np. jak czyściliście płytkę) proponuję zastosować kalafonie rozpuszczoną w spirytusie/denaturacie.

Płytki z elementami trzymają się na tych blaszkach ale jednak z powodu dość znacznej masy cewki zaczynają się uginać. Aby usztywnic całość i poprawić trochę estetykę skręcam obie płytki razem śrubami. Między płytki daje 38mm dystans z aluminiowej rurki (może to być dowolna rurka lub coś podobnego) aby wszystko dobrze wygladało i było sztywne.

Oczywiście śruby później były wymienione na ładniejsze

Zastosowanie aluminiowych rurek jako dystansów ma pewna wadę, otóż powstaje połączenie elektryczne między dolną i górną płytką.

Tak więc albo należy odizolować rurke od śruby albo wyciąć osobne pole dookoła śruby żeby odizolować ją od zwrotnicy.

Teraz wystarczy już tylko przylutować kable i możemy montować zwrotnice do kolumny