to jest NIC!

zobacz wtrysk monacora. tam masz ciensze scianki

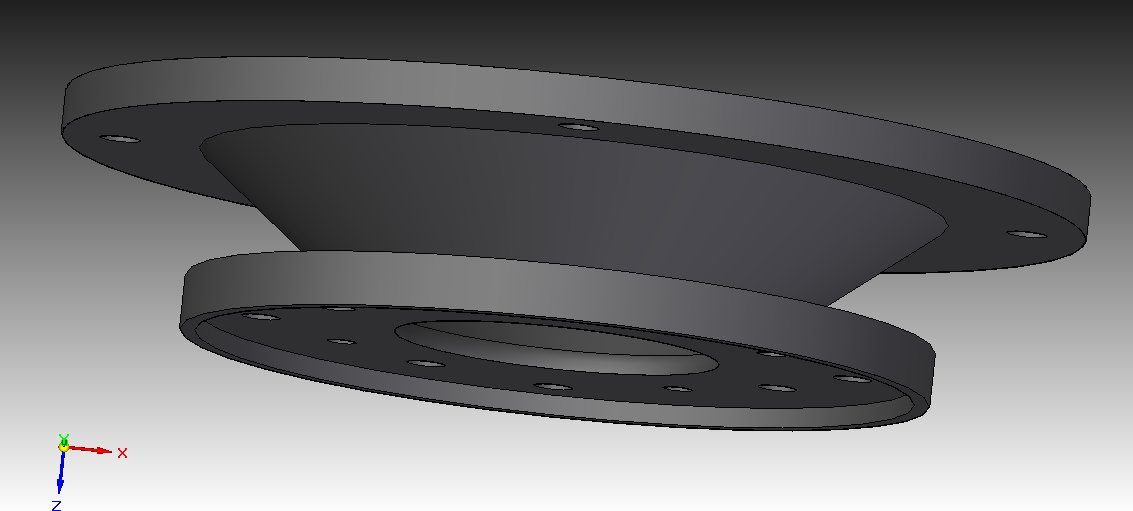

my toczymy czyli material duzo grubszy

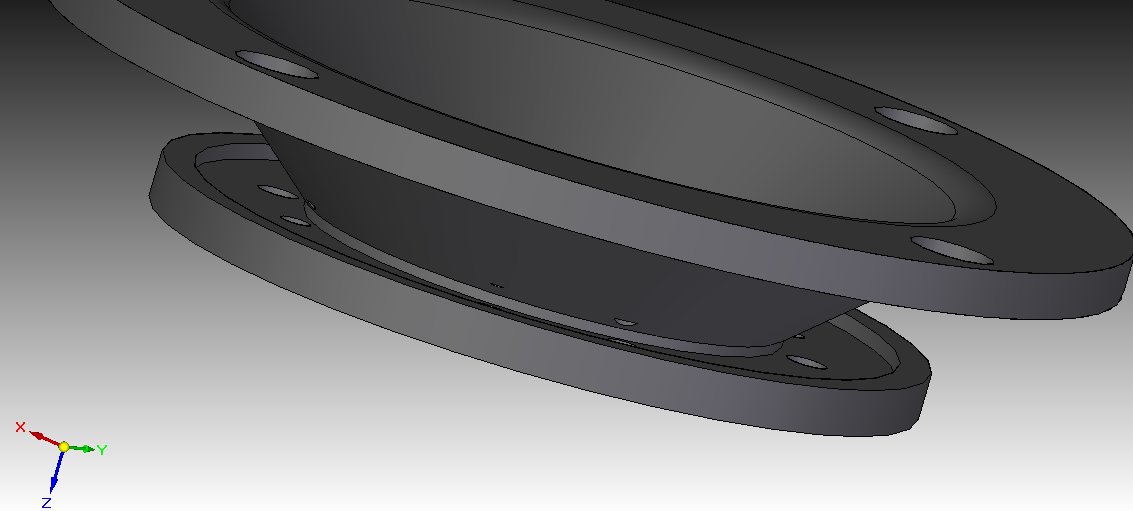

W środku jest przewężenie powodujące osłabienie konstrukcji

materiał ABS bo nie było poliamidu obciążenie 100N ~ 10kg

- - - - - aktualizacja - - - - -

Mogę tam zrobić grubszą ściankę ale wtedy trzeba będzie podpiłować przy otworach żeby zmieściły się śruby dla ALX i SBA

- - - - - aktualizacja - - - - -

tak, numeryczna tokarka z napedzanymi narzedziami

Ma możliwość wycięcia żeber wzmacniających jak we WG-148R?