Dużo tu problemów, niestety.

Do ponownego znitowania (jeśli to nity) musiałbyś delikatnie rozkleić górne zawieszenie, potem resor; potrzebna wiedza i odpowiednie rozpuszczalniki. Tylko że dla znitowania musiałbyś rozkleić również magnes, ponieważ w tym stanie nie ma dostępu do łbów nitów w nabiegunniku. Przeczuwam, że to wszystko prawdopodobne bardzo źle by się skończyło.

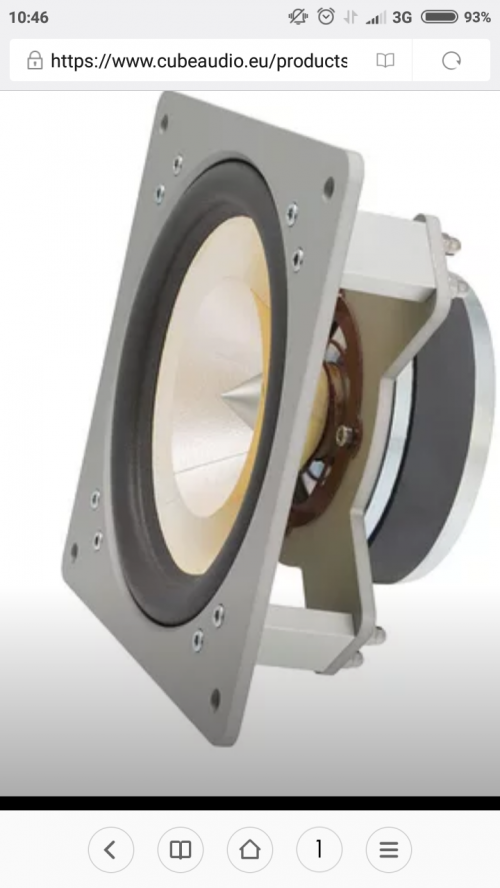

Ale w zasadzie taki powinien być tok prawidłowego postępowania w tym przypadku - pełny demontaż głośnika, sklejenie/znitowanie kosza i magnesu oraz montaż/klejenie membrany z centrowaniem cewki, przyklejenie dust-cap. I w tym miejscu trzeba najpierw zadać pytanie o wartość tego głośnika

, gdyby kosztował 1500zł... może taka akcja byłaby usprawiedliwiona.

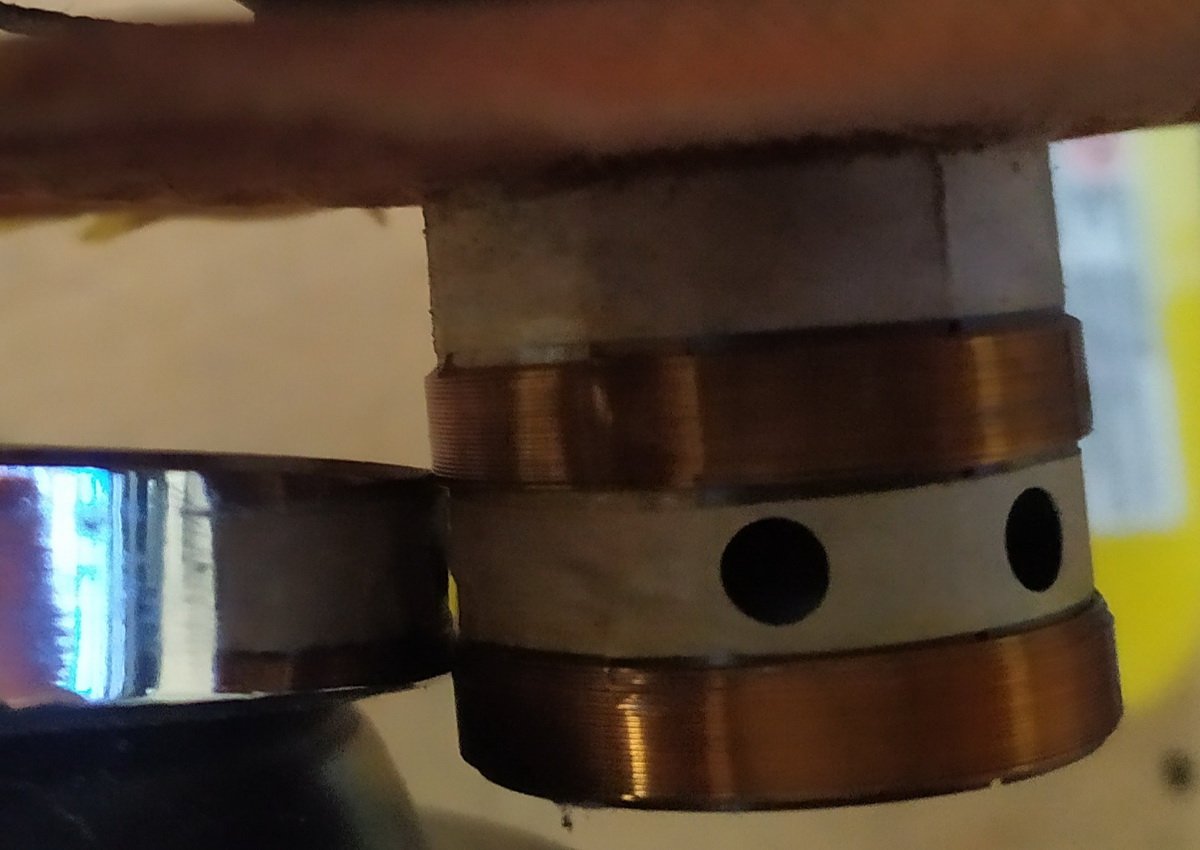

Cewkę musisz doprowadzić do kształtu okrągłego, to konieczne, ostrożnie mierząc rozmiar i korygując kształt, ponieważ pracuje w szczelinie z małym luzem po obu stronach - w tej wielkości głośniku od kilku dziesiątych milimetra do zapewne 0,5mm, a szczególnie "ciasno" będzie w dobrych głośnikach (od tego zależy wysoka wartość natężenia pola magnetycznego w szczelinie, każdy dobry producent o to walczy, ale np. trzeba uwzględniać rozszerzalność cieplną).

Karkas jest wykonany (wnoszę z Twojego opisu) z aluminium, to materiał plastyczny i zachowujący nadany mu kształt - powinno się więc dać cewkę ukształtować.

Ale ostrożnie, robiłbym to na szablonie, czyli na walcu o średnicy nieco mniejszej od wewnętrznej średnicy cewki. Nie wiem jednak, z jakiego stopu aluminium robi się karkasy - czy miękkiego czy sztywnego, są różne stopy (choć ja robiłbym z aluminium "uszlachetnionego", sztywnego).

Jeżeli cewka nie będzie idealnie okrągła (lub: odchyłka przekroczy dopuszczalną tolerancję), będzie mogła ocierać się o nabiegunniki, ale np. dopiero po rozgrzaniu większą mocą.

Jeśli możesz ustawić obie części w "starym" położeniu wzajemnym (ów luz obrotowy nie ma wielkiego znaczenia, ważne jest by nie było poprzecznego), to ja bym się długo nie zastanawiał i skleił je gęstą żywicą epoksydową - więcej z brzegu i bez nadmiaru, by żywica nie "poszła" w kierunku szczeliny - tam jest wąski margines i może wypłynąć na cewkę (unieruchomić ją). Można i należy "zdrapać" powierzchnię kosza głośnika w miejscu, gdzie będzie klej, wszystko odtłuścić, a po sklejeniu "dołożyć" gęstej żywicy z zewnątrz, dla wzmocnienia. Żywica nie powinna też przepłynąć przez te otwory - nie wiem, jaka jest tam odległość od resora, a nie może ona go podkleić ani nawet zbyt blisko podpłynąć - resor musi mieć możliwość swobodnego ruchu w zakresie wychylenia pik-pik.

Interesujące jest co to za tworzywo (kosz) - bo jedne dobrze się kleją, inne marnie i może trzeba dobrać klej. Ale epoksyd raczej "łapie" większość tworzyw, a nie sądzę żeby producent użył jakiegoś trudnosklejalnego. Pewnie jakiś rodzaj tarnamidu, z zawartością włókien dla usztywnienia/zbrojenia.

Głośnik w tym stanie to trup, więc i tak bardziej mu już nie zaszkodzisz - chyba że jest dla Ciebie wartościowy i nie chcesz podjąć ryzyka. Wtedy oddać go trzeba do reanimacji komuś kto zajmuje się tym zawodowo (lub "profesjonalnemu" amatorowi, bywa że tacy są lepsi od rutyniarzy) i zna metody, ma odpowiednią wiedzę oraz materiały.

PS: 50Hz na cewkę to proste, jakiś mały trafo sieciowy z niskim napięciem wtórnym i obliczony rezystor, tak by na cewkę podać ok. 1 do 2V (wskazane jest podłączenie woltomierza, dla kontroli). Takie napięcie wygeneruje max. ok 1VA na głośniku, każdy niskotonowy to wytrzyma. Ja używałem dodatkowo autotransformatora, bo to wygodne.